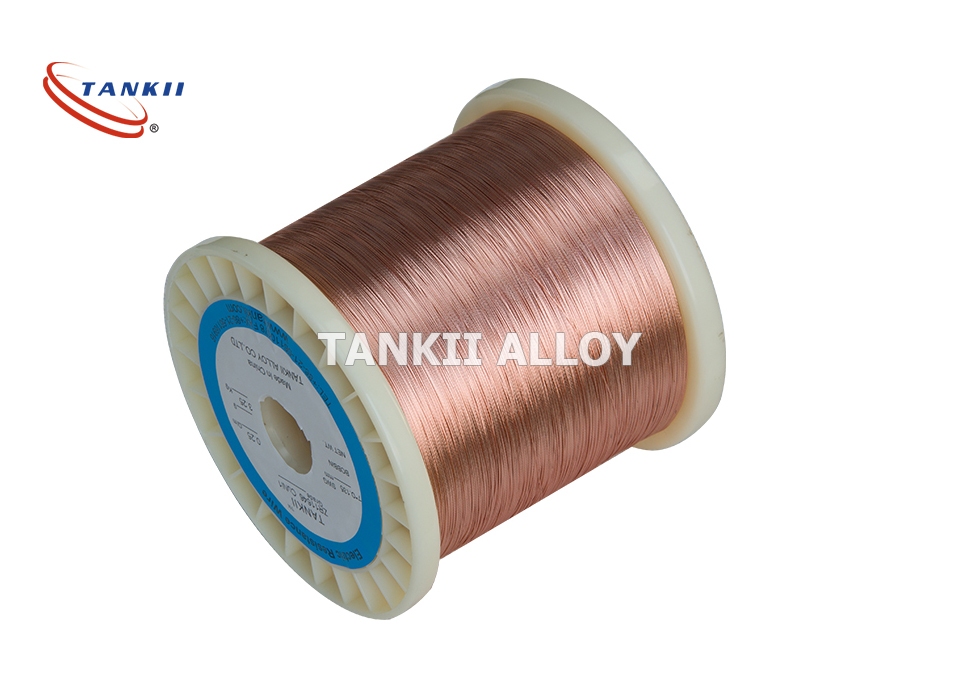

Alloy 180 Manganiinieristetty emaloitu kupari-nikkeli-CuNi-vastuslanka

Pyöreä kuparipohjainen nikkeliSeos 180luokka Eristetty emaloitu kuparilanka

1. Materiaalin yleiskuvaus

1)

Manganiinion seos, jossa on tyypillisesti 84 % kuparia, 12 % mangaania ja 4 % nikkeliä.

Manganiinilankaa ja -foliota käytetään vastusten, erityisesti ampeerimittarishuntin, valmistuksessa, koska sen lämpötilakerroin on käytännössä nolla ja se on pitkän aikavälin vakaa. Useat manganiinivastukset toimivat ohmin laillisena standardina Yhdysvalloissa vuosina 1901–1990. Manganiinilankaa käytetään myös sähköjohtimena kryogeenisissä järjestelmissä, mikä minimoi lämmönsiirron sähköliitäntöjä vaativien pisteiden välillä.

Manganiinia käytetään myös mittareissa korkeapaineisten paineaaltojen (kuten räjähteiden räjähdyksestä syntyvien) tutkimuksissa, koska sillä on alhainen venymäherkkyys, mutta korkea hydrostaattinen paineherkkyys.

2)

Konstantinuson kupari-nikkeliseos, joka tunnetaan myös nimelläEureka, EnnakkojaLauttaSe koostuu yleensä 55 % kuparista ja 45 % nikkelistä. Sen tärkein ominaisuus on sen resistiivisyys, joka on vakio laajalla lämpötila-alueella. Tunnetaan myös muita seoksia, joilla on yhtä alhaiset lämpötilakertoimet, kuten manganiini (Cu86Mn12Ni2).

Hyvin suurten, 5 %:n (50 000 mikrostriania) tai suurempien venymien mittaamiseen käytetään yleensä hehkutettua konstantaania (polymerseosta). Tässä muodossa oleva konstantaani on erittäin sitkeää, ja 0,125 tuuman (3,2 mm) ja sitä pidemmillä pituuksilla sitä voidaan venyttää yli 20 %:iin. On kuitenkin pidettävä mielessä, että suurten syklisten venymien alaisena polymerseoksen resistiivisyys muuttuu pysyvästi jokaisen syklin aikana, mikä aiheuttaa vastaavan nollapisteen siirtymän venymäanturissa. Tämän ominaisuuden ja toistuvan venymän aiheuttaman ennenaikaisen verkon pettämisen vuoksi polymerseosta ei yleensä suositella syklisen venymän sovelluksiin. Polymerseosta on saatavana STC-numeroilla 08 ja 40 metallien ja muovien mittaamiseen.

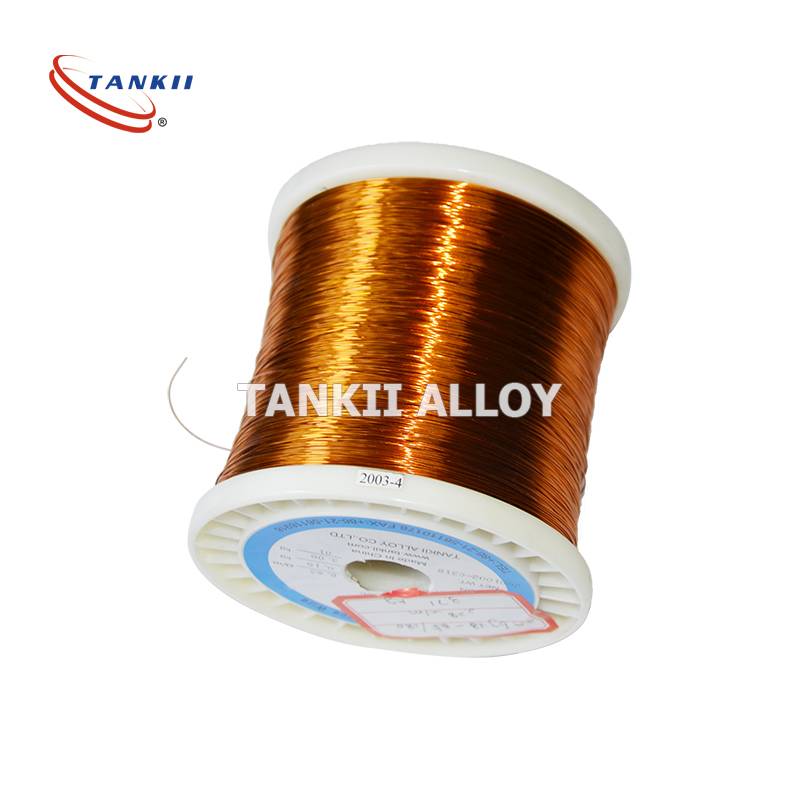

2. Emaloitu lanka Johdanto ja sovellukset

Vaikka emaloiduksi lankaa kuvaillaankin "emaloiduksi", sitä ei itse asiassa päällystetty emalimaalikerroksella eikä lasijauheesta valmistetulla lasimaisella emalilla. Nykyaikaisissa magneettilangoissa käytetään tyypillisesti yhdestä neljään kerrosta (nelikalvotyyppisissä langoissa) polymeerikalvoeristystä, usein kahdesta eri koostumuksesta, kestävyyden ja jatkuvan eristyskerroksen aikaansaamiseksi. Magneettilangan eristyskalvoissa käytetään (lämpötila-alueen nousevassa järjestyksessä) polyvinyyliformaalia (Formar), polyuretaania, polyimidiä, polyamidia, polyesteriä, polyesteri-polyimidiä, polyamidi-polyimidiä (tai amidi-imidiä) ja polyimidiä. Polyimidillä eristetty magneettilanka kestää jopa 250 °C:n lämpötilan. Paksumman neliön tai suorakaiteen muotoisen magneettilangan eristystä usein täydennetään käärimällä se korkean lämpötilan polyimidi- tai lasikuituteipillä, ja valmiit käämit usein kyllästetään tyhjiössä eristävällä lakalla eristyslujuuden ja käämin pitkäaikaisen luotettavuuden parantamiseksi.

Itsekantavat kelat on kiedottu langalla, jossa on vähintään kaksi kerrosta, joista uloin on kestomuovi, joka sitoo kierrokset yhteen kuumennettaessa.

Muita eristetyyppejä, kuten lakattua lasikuitulankaa, aramidipaperia, kraftpaperia, kiillettä ja polyesterikalvoa, käytetään myös laajalti ympäri maailmaa erilaisissa sovelluksissa, kuten muuntajissa ja reaktoreissa. Äänialalla käytetään hopeista lankaa ja erilaisia muita eristeitä, kuten puuvillaa (joskus kyllästetty jonkinlaisella koagulointiaineella/sakeuttamisaineella, kuten mehiläisvahalla) ja polytetrafluoroeteeniä (PTFE). Vanhempia eristemateriaaleja olivat puuvilla, paperi tai silkki, mutta ne sopivat vain matalan lämpötilan sovelluksiin (jopa 105 °C).

Valmistuksen helpottamiseksi joissakin matalan lämpötilan magneettilangoissa on eristys, joka voidaan poistaa juottamalla lämpöä. Tämä tarkoittaa, että sähköliitännät päissä voidaan tehdä ilman eristyksen poistamista ensin.

3. Cu-Ni-alhaisen resistanssin omaavan seoksen kemiallinen koostumus ja pääominaisuudet

| OminaisuudetLuokka | CuNi1 | CuNi2 | CuNi6 | CuNi8 | CuMn3 | CuNi10 | |

| Pääasiallinen kemiallinen koostumus | Ni | 1 | 2 | 6 | 8 | _ | 10 |

| Mn | _ | _ | _ | _ | 3 | _ | |

| Cu | Bal | Bal | Bal | Bal | Bal | Bal | |

| Jatkuvan käyttölämpötilan maksimiarvo (°C) | 200 | 200 | 200 | 250 | 200 | 250 | |

| Resistiivisyys 20 °C:ssa (Ωmm²/m) | 0,03 | 0,05 | 0,10 | 0,12 | 0,12 | 0,15 | |

| Tiheys (g/cm3) | 8.9 | 8.9 | 8.9 | 8.9 | 8.8 | 8.9 | |

| Lämmönjohtavuus (α×10-6/°C) | <100 | <120 | <60 | <57 | <38 | <50 | |

| Vetolujuus (MPa) | ≥210 | ≥220 | ≥250 | ≥270 | ≥290 | ≥290 | |

| Sähkömagneettinen kenttä vs. kupari (μV/°C) (0–100°C) | -8 | -12 | -12 | -22 | _ | -25 | |

| Arvioitu sulamispiste (°C) | 1085 | 1090 | 1095 | 1097 | 1050 | 1100 | |

| Mikrografinen rakenne | austeniitti | austeniitti | austeniitti | austeniitti | austeniitti | austeniitti | |

| Magneettinen ominaisuus | ei | ei | ei | ei | ei | ei | |

| OminaisuudetLuokka | CuNi14 | CuNi19 | CuNi23 | CuNi30 | CuNi34 | CuNi44 | |

| Pääasiallinen kemiallinen koostumus | Ni | 14 | 19 | 23 | 30 | 34 | 44 |

| Mn | 0,3 | 0,5 | 0,5 | 1.0 | 1.0 | 1.0 | |

| Cu | Bal | Bal | Bal | Bal | Bal | Bal | |

| Jatkuvan käyttölämpötilan maksimiarvo (°C) | 300 | 300 | 300 | 350 | 350 | 400 | |

| Resistiivisyys 20 °C:ssa (Ωmm²/m) | 0,20 | 0,25 | 0,30 | 0,35 | 0,40 | 0,49 | |

| Tiheys (g/cm3) | 8.9 | 8.9 | 8.9 | 8.9 | 8.9 | 8.9 | |

| Lämmönjohtavuus (α×10-6/°C) | <30 | <25 | <16 | <10 | <0 | <-6 | |

| Vetolujuus (MPa) | ≥310 | ≥340 | ≥350 | ≥400 | ≥400 | ≥420 | |

| Sähkömagneettinen kenttä vs. kupari (μV/°C) (0–100°C) | -28 | -32 | -34 | -37 | -39 | -43 | |

| Arvioitu sulamispiste (°C) | 1115 | 1135 | 1150 | 1170 | 1180 | 1280 | |

| Mikrografinen rakenne | austeniitti | austeniitti | austeniitti | austeniitti | austeniitti | austeniitti | |

| Magneettinen ominaisuus | ei | ei | ei | ei | ei | ei | |

Tuotekategoriat

-

Puhelin

-

Sähköposti

-

WhatsApp

-

WeChat

Judy

150 0000 2421

-

Yläosa